Czym jest transformacja przemysłowa?

Transformacja przemysłowa to nie tylko automatyzacja pojedynczych operacji, lecz kompleksowa zmiana sposobu funkcjonowania zakładu. Jej podstawowe elementy obejmują:

-

Integrację systemów IT i OT, w tym połączenie ERP, MES z układami sterowania (PLC, SCADA),

-

Wdrożenie systemów IIoT, umożliwiających zbieranie i analizę danych produkcyjnych w czasie rzeczywistym,

-

Zastosowanie cyfrowych bliźniaków (Digital Twin) do testowania układów linii produkcyjnych, analizowania przepływów materiałowych i symulacji wariantów reorganizacji,

-

Automatyzację transportu wewnętrznego (np. z wykorzystaniem AGV) oraz robotyzację powtarzalnych operacji technologicznych,

-

Cyfrową kontrolę wydajności i jakości, opartą na danych pochodzących z maszyn i czujników.

Efektem tych działań ma być elastyczne, skalowalne i wydajne środowisko produkcyjne, które reaguje szybko na zmieniające się wymagania rynku i klientów.

Sygnały, że transformacja jest konieczna

Decyzja o transformacji nie zawsze wynika z ambicji rozwojowych – często jest odpowiedzią na realne problemy operacyjne. Wśród najczęstszych sygnałów wskazujących na potrzebę zmian znajdują się:

-

Brak aktualnych i spójnych danych o wydajności, jakości i dostępności maszyn – co utrudnia podejmowanie decyzji,

-

Rozproszenie systemów IT – dane funkcjonują w izolowanych środowiskach, co uniemożliwia pełną integrację procesów,

-

Wysoki udział pracy manualnej w procesach, które można zautomatyzować – co zwiększa koszty, ryzyko błędów i wpływa na wydajność,

-

Częste przestoje i nieprzewidywalne awarie maszyn – wynikające z braku systemów monitorujących stan techniczny i predykcyjnego utrzymania ruchu.

W praktyce, jeżeli w zakładzie brakuje widoczności danych, zespół pracuje na różnych platformach, a procesy nie są zoptymalizowane pod kątem przepływu materiałów, transformacja staje się koniecznością.

Etapy przygotowania do transformacji

Skuteczne przygotowanie do transformacji przemysłowej wymaga podejścia etapowego. Pierwszym krokiem powinien być audyt technologiczny, który obejmuje:

-

inwentaryzację maszyn i urządzeń,

-

analizę infrastruktury sieciowej i systemów sterowania,

-

weryfikację dokumentacji technicznej i zgodności z normami CE, ISO i BHP,

-

ocenę poziomu integracji systemów IT i OT,

-

analizę backupów PLC i procedur utrzymania ruchu.

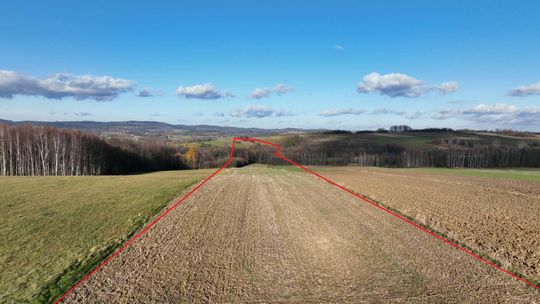

Kolejny etap to ocena aktualnego layoutu hali produkcyjnej, identyfikacja wąskich gardeł i strat czasowych. W tym celu warto wykorzystać cyfrowe bliźniaki, które umożliwiają symulację wariantów rozmieszczenia linii i testowanie zmian bez przerywania bieżącej produkcji.

Na podstawie tych analiz przygotowuje się plan wdrożenia, który powinien zawierać m.in.:

-

modernizację infrastruktury sieciowej (np. przemysłowy Ethernet, IIoT),

-

wdrożenie i integrację systemów MES z ERP,

-

automatyzację i robotyzację kluczowych procesów,

-

systemy monitorowania parametrów produkcji w czasie rzeczywistym,

-

szkolenia dla operatorów i kadry utrzymania ruchu.

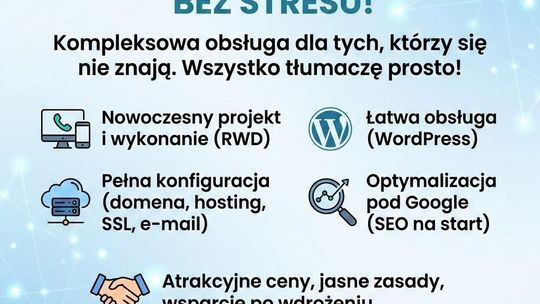

Firmy takie jak https://www.esox-automation.com/ realizują analizy gotowości zakładów do transformacji technologicznej, audyty layoutu oraz planowanie zmian z uwzględnieniem integracji systemów produkcyjnych i automatyki.

Najczęstsze błędy i zagrożenia

Transformacja przemysłowa to nie tylko inwestycja w nowe technologie – to przede wszystkim projekt zmian organizacyjnych. Wśród najczęstszych błędów popełnianych przez zakłady znajdują się:

-

Brak roadmapy i etapowego podejścia – wdrożenia ad hoc bez spójnej wizji prowadzą do rozczarowań,

-

Ignorowanie integracji IT/OT – inwestowanie w nowe maszyny bez zapewnienia kompatybilności z istniejącymi systemami,

-

Pomijanie roli operatorów i zespołu UR – brak szkoleń, komunikacji i zaangażowania ludzi prowadzi do oporu wobec zmian,

-

Niedoszacowanie potrzeb infrastrukturalnych – np. brak zasilania dla nowych systemów lub przeciążona sieć przemysłowa.

Transformacja nie zadziała, jeśli zakład nie jest gotowy na zmiany nie tylko technologicznie, ale też organizacyjnie.

Podsumowanie

Transformacja przemysłowa to proces złożony, który wymaga czasu, danych i dobrej strategii. Wdrożenie technologii ma sens tylko wtedy, gdy wpisuje się w spójny plan reorganizacji procesów, układu produkcyjnego i integracji systemów.

Zanim rozpoczniesz działania, zaplanuj audyt technologiczny, przygotuj zespół, określ etapy i cele. Unikaj szybkich inwestycji bez analizy – planowanie i etapowość są kluczem do sukcesu.

.png)